Ремонт узлов двигателей Deutz BFM 1012/1013. Часть 1

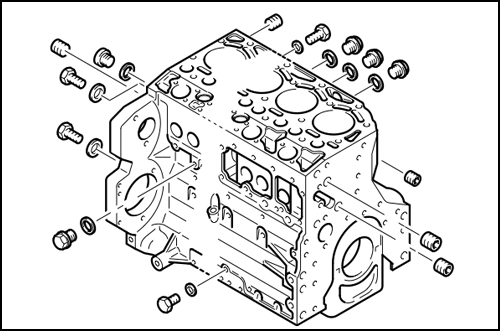

Блок цилиндров

-

Ремонтные работы начинаются с визуального осмотра для поиска возможных дефектов. До осмотра с картера нужно убрать загрязнения.

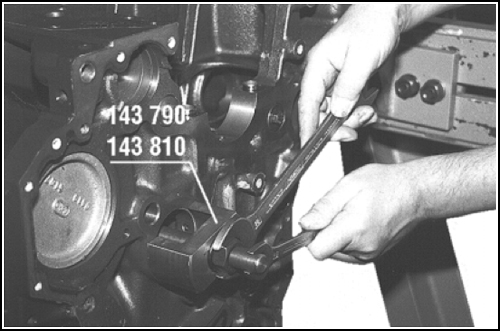

Важно: момент затяжки крышек коренных подшипников должен составить для:

- ДВС BFM 1012 - 30 Нм;

- ДВС BFM 1013 - 50 Нм.

Затяжку следует провести до начала измерений.

Обе ступени, 1-ая и 2-ая, подтягиваются до 60˚.

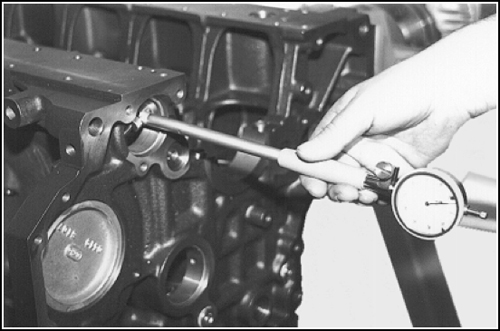

- Штихмасом измеряется цилиндр:

- ДВС BFM 1012 – 94 мм.

- ДВС BFM 1013 - 108 мм.

Допустимая величина отклонения при измерении составляет + 0,02 мм.

Допустимая изношенность не может превышать 0,1 мм к установленным размерам диаметра.

На двигателе 1013 снимаются гильзы цилиндра. Далее осматривается опорный буртик. Измерение окружности проводится в нескольких точках. Допустимый размер составляет X = 9 – 0,02 мм. Замена гильзы необходима при наличии повреждений, а также в случае, если отклонение превышает 0,02 мм.

Для осмотра опорного буртика нужно выбрать несколько точек и произвести его измерения. Допустимое отклонение составляет 0,03 мм к установленному размеру буртика 8,92 мм.

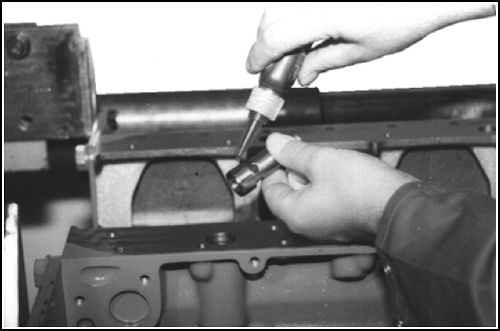

- Для проверки масляных каналов выкручиваются резьбовые пробки. В каналах должен быть свободный проход.

- Штихмас устанавливается на:

- ДВС BFM 1012 – 60 мм;

- ДВС BFM 1013 - 65 мм.

Допустимая величина отклонения при измерении внутреннего диаметра втулки штихмасом:

- ДВС BFM 1012 – +0,054 мм;

- ДВС BFM 1013 – +0,054 мм.

Допустимая изношенность не может превышать 0,08 мм к установленным размерам диаметра.

-

Снимаются втулки подшипника.

Важно: На втулках подшипника ДВС BFM 1013 предварительно ставятся отметки. Эти отметки должны быть нанесены на детали после проведения замены.

После демонтажа втулки прикладывают к месту установки новую деталь и проверяют совмещение масляных каналов, высверленных во втулке.

- После этого новую втулку ставят на место.

Штихмас устанавливается на 54 мм.

Допустимая величина отклонения при измерении внутреннего диаметра втулки в двух точках штихмасом составляет + 0,045 мм.

Допустимая изношенность не может превышать 0,125 мм к установленному размеру внутреннего диаметра втулки.

После демонтажа втулки к месту установки прикладывают новую деталь, помечают и проверяют совмещение масляных каналов, высверленных во втулке, а также центровых отверстий.

- После этого новую втулку ставят на место.

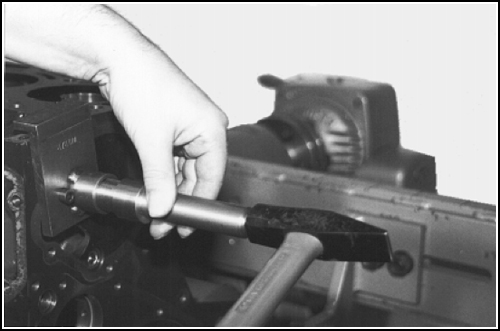

- Направляющие рейки выбиваются:

- на ДВС BF4/6M – впереди;

- на ДВС BF6M – со стороны маховика.

Короткая монтажная оправка вставляется в центрирующий элемент.

Проверяется направление фаски при насадке направляющей втулки на монтажную оправку. Фаска должна быть направлена в сторону картера.

Затем на картере фиксируется центрирующий элемент с монтажной оправкой.

- Направляющая втулка забивается до конца.

Старый перепускной клапан снимают. Для этого в него надо вкрутить приспособление для снятия в высверленное сверлом диаметром 6,7 мм отверстие с нарезанной в отверстии резьбой М8.

Перед установкой нового перепускного клапана его надо смазать специальным средством Deutz DW 71. Вбить новый перепускной клапан с помощью подручного инструмента.

-

Затяжка резьбовых пробок производится согласно требованиям Инструкции. Поз. 4, 13, 17, 21 устанавливают с новыми медными кольцами. Позицию 24 предварительно смазать специальным средством Deutz DW 72.

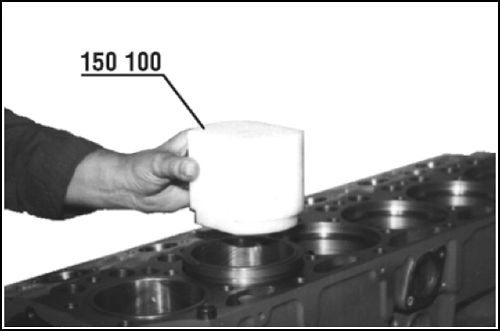

BFM 1012 BFM 1013 Поз. 4 = 35 ± 3,5 Нм Поз. 6 = 95 ± 9,5 Нм Поз. 7 = 65 ± 6,5 Нм Поз. 8 = 35 ± 3,5 Нм Поз. 13 = 35 ± 3,5 Нм Поз. 17 = 29 Нм - Поз. 21 = 9 + 4 Нм - Поз. 24 = - 10 ± 2,0 Нм - Устанавливаются уплотнительные кольца. Эти кольца имеют круглое сечение. Гильза цилиндра устанавливается нажатием до упора.

Замена картера производится, если отклонение превышает эту величину или имеются повреждения.

Втулки подшипника распредвала

Втулки подшипника ДВС BFM 1012

Haпpaвляющиe втулки для рейки THBД

Примечание: на ДВС BF6M направляющая втулка забивается со стороны маховика. Используется длинная монтажная оправка.

Перепускной клапан ДВС BFM 1013

При необходимости демонтируется.

Важно: После снятия поз. 6-8 подлежат замене на новые.

Гильзы цилиндра ДВС BFM 1013

Важно: обработать маслом прилегающую поверхность картера и саму гильзу. Во время проведения этой операции требуется обеспечить чистоту уплотнительной поверхности и опорного буртика.

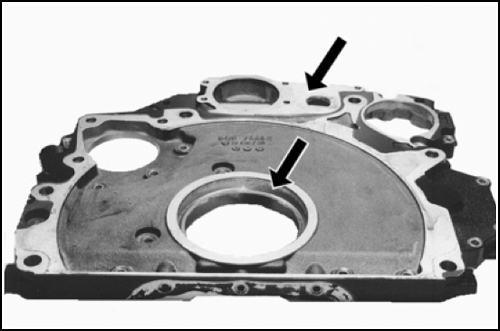

Масляный насос и передняя крышка

-

После выбивания сальника вала надо осмотреть переднюю крышку. В случае обнаружения дефектов крышка подлежит замене.

Важно: вращение роторов должно быть ничем не затруднено.

-

Перепускной клапан и масляный насос демонтируют для того, чтобы очистить переднюю крышку.

На ДВС 1012 перепускной клапан выкручивается.

На ДВС 1013 для снятия перепускного клапана надо монтажным инструментом нажать на нажимную пружину и снять стопорную шайбу. Передняя крышка подлежит замене, если в ходе осмотра были обнаружены дефекты деталей или их изношенность.

Масляный насос после возвращения на место фиксируют с усилием 9 Нм.

-

На ДВС 1012 перепускной клапан вкручивают на место с усилием 40±4 Нм.

На ДВС 1013 перепускной клапан устанавливают, прижимая нажимную пружину и вставляя стопорную шайбу.

Важно: требуется контролировать правильную установку стопорной шайбы.

- Используя монтажное оборудование, устанавливаются сальники. Предварительно их требуется смазать специальной смазкой.

Крышка распределительных шестерен

- После выбивания сальника вала снимают крышку, обращая при этом внимание на распорные втулки.

- При наличии датчика частоты вращения его демонтируют.

- Крышка распределительных шестерен подлежит замене, если в ходе осмотра были обнаружены дефекты или изношенность.

- Используя монтажное оборудование, устанавливается сальник вала. Предварительно его требуется смазать специальной смазкой.

- При наличии датчика частоты вращения его ставят на место и фиксируют винтом с усилием 9 Нм.

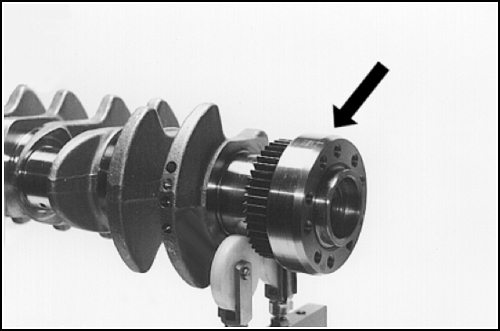

Коленвал

-

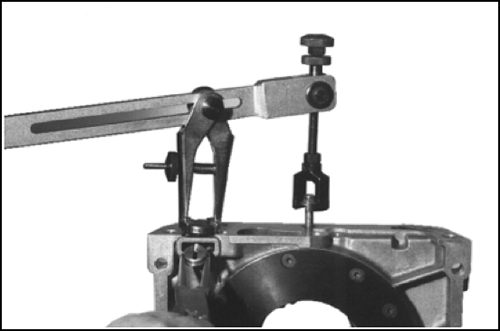

После фиксации коленвала ДВС BFM 1012 и 1013 в призматической опоре проводят измерения.

Допустимые размеры для шеек коренных подшипников:

- диаметр для:

- ДВС BFM 1012 – 74,00±0,02 мм;

- ДВС BFM 1013 – 85,0±0,02 мм;

- припуска (на каждый размер) – 0,25 мм;

- предельная величина ремонтного размера для:

- ДВС BFM 1012 – 73,5±0,02 мм;

- ДВС BFM 1013 – 84,5±0,02 мм;

- отклонение от геометрии круга из-за изношенности – 0,01 мм.

Допустимые размеры для шейки упорного коренного подшипника:

- ширина для:

- ДВС BFM 1012 – 36,0+0,04 мм;

- ДВС BFM 1013 – 38,0+0,05 мм;

- первого припуска на размер – 0,4 мм;

- предельная величина ремонтного размера:

- ДВС BFM 1012 – 36,44 мм;

- ДВС BFM 1013 – 38,46 мм;

Допустимые размеры для шатунной шейки:

- диаметр:

- ДВС BFM 1012 – 58,0-0,02 мм;

- ДДВС BFM 1013 – 68,0-0,02 мм;

- припуска на размер – 0,25 мм;

- предельная величина ремонтного размера:

- ДВС BFM 1012 – 57,50-0,02 мм;

- ДВС BFM 1013 – 67,50-0,02 мм;

- отклонение от геометрии круга из-за изношенности – 0,01 мм.

- диаметр для:

- Максимальные значения допустимых отклонений при проверке коленвала на биение:

- BF4M − 0,07мм;

- BF6M − 0,10 мм.

-

Требуется произвести осмотр поверхности сальников вала.

Очень важно: компания Deutz предоставляет возможность получения в своем сервисном центре коленчатого вала вместо изношенного. Также существует возможность ремонта изношенного коленвала в сервисном центре компании.

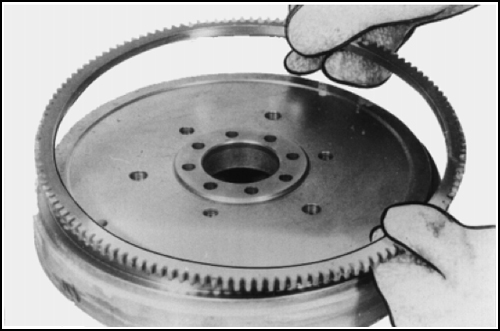

Маховик, зубчатый обод маховика

- Требуется осторожно рассверлить зубчатый обод маховика, не нанеся повреждений маховику.

- После демонтажа зубчатого обода с маховика удаляются загрязнения и производится визуальный осмотр опорного буртика.

- Перед установкой на место зубчатый обод разогревают до температуры не выше 210ºС. При установке зубчатого обода нужно, чтобы он плотно прилегал к буртику.

Шатун

-

Штихмас устанавливается на:

- ДВС 1012 - 34 мм;

- ДВС 1013 - 42 мм.

Номинальные значения запрессовки втулки на:

- ДВС BFM 1012 – 34,0 + (+0,035+0,025) мм;

- ДВС BFM 1013 – 42,0 + (+0,05+0,04) мм.

Допустимая изношенность не может превышать 0,08 мм к установленным размерам зазора поршневого пальца.

Втулка подлежит замене, если превышены допустимые размеры.

-

При запрессовке втулки масляные каналы шатуна и втулки надо совместить. Запрессовывается втулка заподлицо.

Точность обработки втулки на прецизионном станке после запрессовки на:

- ДВС 1012 – 34,0+0,025 мм;

- ДВС 1013 – 42,0+0,04 мм.

Важно: перед установкой крышки нужно проверить наличие распорных штифтов и правильное положение крышки.

-

Крышка фиксируется болтами с усилием для предварительной затяжки 30 Нм, при этом:

- первый угол подтяжки должен быть 60º;

- второй:

- для ДВС 1012 − 30º;

- для ДВС 1013 − 60º.

-

Штихмас устанавливается на:

- ДВС 1012 - 61,6 мм;

- ДВС 1013 - 72,5 мм.

Допустимая величина отклонений от установленных размеров отверстий шатунного подшипника не должна превышать 0,02 мм.

Очень важно: при любых отклонениях от указанных результатов замеров обязательно заменяются вкладыши и проводятся новые измерения.

Результаты измерений в указанных диапазонах гарантируют предварительный натяг после установки вкладышей шатунного подшипника.

-

После снятия крышки и замены вкладышей крышка фиксируется болтами с усилием для предварительной затяжки 30 Нм, при этом:

- первый угол подтяжки должен быть 60º;

- второй:

- ДВС 1012 − 30º;

- ДВС 1013 − 60º.

-

Штихмасом измеряются вкладыши шатунного подшипника:

- внутренний диаметр вкладыша должен быть в диапазоне:

- для ДВС 1012 от 58,03 до 58,07 мм;

- для ДВС 1013 от 68,036 до 68,076 мм;

- допустимый припуск на каждый размер – 0,25 мм;

- предельная величина ремонтного размера для:

- ДВС 1012 от 57,78 до 57,82 мм;

- ДВС 1013 от 67,536 до 67,576 мм;

- допустимая изношенность не может превышать 0,12 мм к установленным размерам зазора шатунного подшипника.

Очень важно: При превышении допусков в пределах 0,015 мм разрешается дальнейшее использование шатуна. Если эта величина превышена, шатун подлежит замене.

- внутренний диаметр вкладыша должен быть в диапазоне:

-

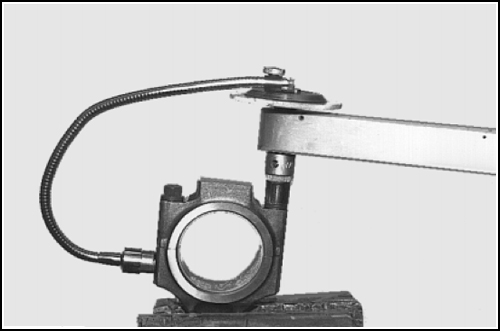

Проверка шатуна проводятся без вкладышей на специальном приборе. Размеры допустимых отклонений на расстоянии равном 100 мм составляют:

- при проверке на параллельность – 0,05 мм;

- при проверке на прямоугольность – 0,05 мм.

Сборка шатуна с поршнем

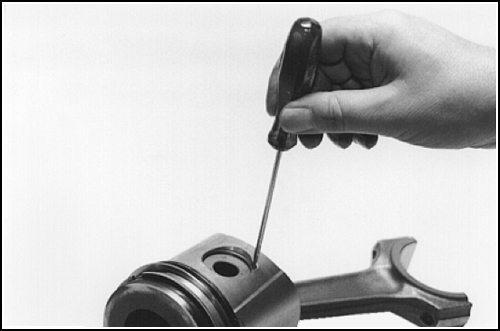

Важно: до сборки требуется проверить направление замков стопорных колец (правильно – к днищу поршня).

-

Выровнять и установить стопорное кольцо.

Совместить на одной стороне при сборке значок маховика на поршне и пригоночные штифты шатуна.

-

Выровнять и установить второе стопорное кольцо.

Поршень

-

На ДВС 1012 с помощью инструмента снять стопорное кольцо и вытащить поршневой палец. Использовать инструмент нужно, чтобы не пораниться.

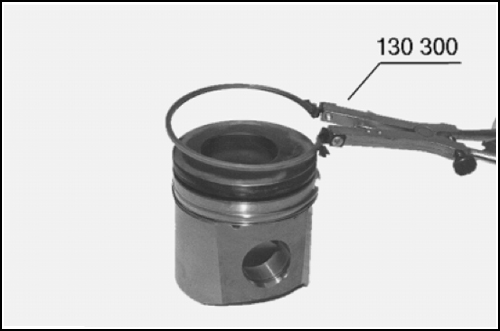

На ДВС 1013 с помощью инструмента снять стопорное кольцо и вытащить поршневой палец. Снять поршневые кольца с помощью накладных клещей. Удалить с поршня загрязнения и провести визуальный осмотр поршня и кольцевых канавок.

-

С помощью измерительного штифта произвести замеры:

- для ДВС 1012 зазоры замков колец должны составлять 0,8; 2,5 и 1,15 мм для 1,2 и 3 колец соответственно – это предельные величины износа;

- для ДВС 1013 зазоры замков колец должны составлять 0,8; 2,5 и 1,15 мм для 1,2 и 3 колец соответственно – это предельные величины износа;

-

Осевые зазоры колец должны составлять 0,17 мм для второго кольца и 0,10 мм – для третьего. Для первого – трапециевидная канавка. Это предельные размеры износа. Измерения нужно проводить с установленными новыми кольцами.

-

Предельно допустимая изношенность поршневого пальца составляет для:

- ДВС 1012 – 34,0-0,006 мм;

- ДВС 1013 – 42,0-0,006 мм.

-

Поршневые кольца устанавливаются в следующем порядке и положении:

- сначала трапециевидное, чтобы верхняя его часть смотрела на камеру сгорания;

- затем коническое, чтобы верхняя его часть смотрела на камеру сгорания;

- в завершении маслосъемное с прорезями.

Важно: смещение замка пружинного расширителя маслосъемного кольца должно составлять 180º по отношению к кольцевому замку.

Разработано компанией Юнивеб

Разработано компанией Юнивеб