Сборка двигателя Deutz BFM 1012/1013. Часть 1

Маслоразбрызгивающие форсунки, толкатели и распредвал

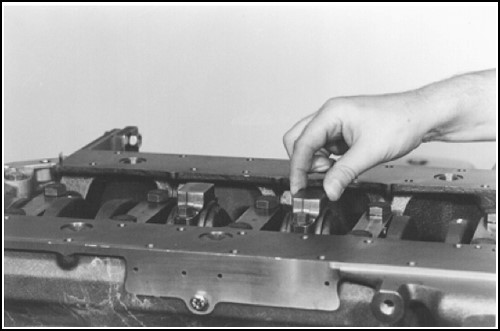

- Форсунки устанавливаются на место. Чтобы они встали до упора необходимо нажать.

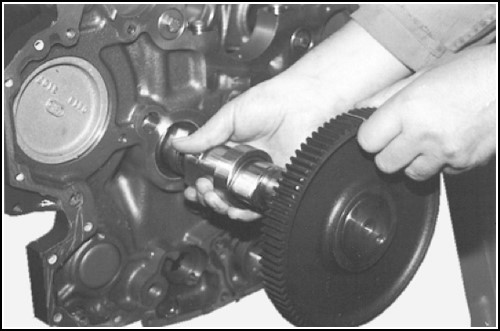

- Устанавливаются на место толкатели, затем распредвал.

Подшипники коленвала

-

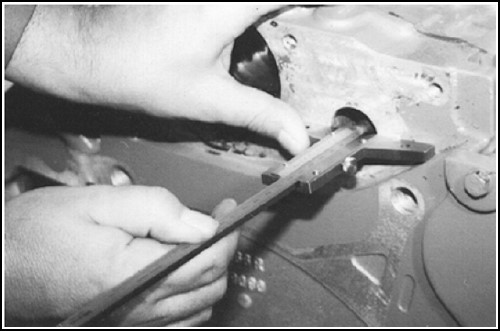

Штихмас устанавливается на размеры:

- для ДВС 1012 – 36 мм;

- для ДВС 1013 − 38 мм.

- Производятся замеры ширины шейки коренного подшипника коленвала.

| Двигатель | Номинальная ширина шейки | Предел ремонтного размера |

|---|---|---|

| BFM 1012 | 36+0,04 мм | 36,4+0,04 мм |

| BFM 1013 | 38+0,06 мм | 38,4+0,06 мм |

- После установки вкладышей подшипника, их размещают в крышке коренного подшипника.

-

После того, как упорные кольца будут приложены к крышке упорного коренного подшипника, производятся замеры. Осевой зазор определяется, как разница между первым и вторым размерами. Например, на ДВС 1012 первый размер составляет 36,04 мм, второй – 35,90 мм. Разница 0,14 мм между ними и даст величину осевого зазора. Допускается осевой зазор в следующих пределах:

- для ДВС 1012 – от 0,1 до 0,3 мм;

- для ДВС 1013 – от 0,1 до 0,3 мм.

- На коленвале до монтажа делается отметка.

- Ставиться отметка на распредвале, после чего он должен быть правильно установлен.

- Устанавливается коленвал, необходимо добиться совмещения нанесенных отметок.

- Перед установкой упорных колец проверяется, чтобы их антифрикционный слой был обращен к щеке коленвала.

- Устанавливаются половинки, у которых нет направляющего выступа.

- Вторые половинки, у которых выступ есть, устанавливаются в крышке с нанесением смазки. Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

- Крышка упорного коренного подшипника ставиться на место. Местонахождение крышки первого подшипника – на стороне маховика.

Внимание! У ДВС 1012 надо контролировать, чтобы бобышки смотрели на маховик.

- Дальнейшая установка крышек производится в соответствии с их номерами.

-

Закручивается крепеж в соответствии с требованиями:

Начальное усилие должно составлять:

- для ДВС 1012 – 30 Нм;

- для ДВС 1013 – 50 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз на 60°.

Крепеж можно использовать не больше 3 раз.

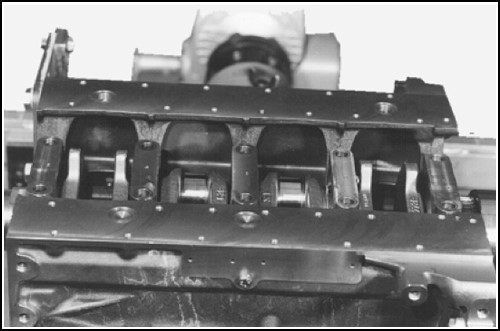

Балансирные валы ДВС 1012

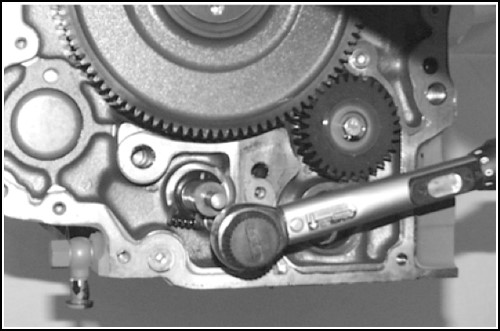

- ДВС разворачивают на 180° и с помощью инструмента выкручиваются пробки.

- Ставиться на место балансирный вал таким образом, чтобы грузы смотрели в сторону уплотнителя масляного поддона.

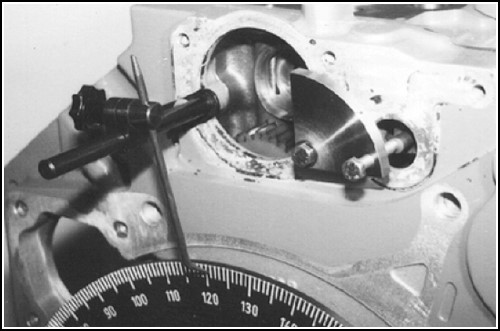

- Регулировочный болт вкручивается в картер до конца. Нужно добиться совмещения расточек картера и вала.

- На место устанавливается упорная шайба. Необходимо ее отцентровать, ориентируясь на ось балансирного вала.

- Закручивается болт с усилием 29 Нм.

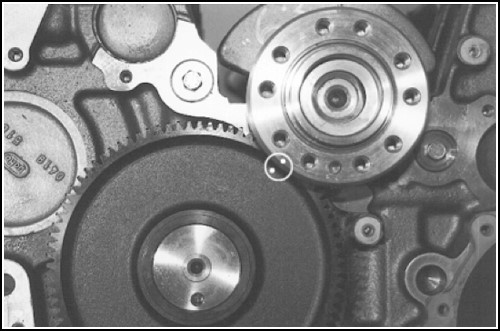

- Коленвал монтируется таким образом, чтобы первый цилиндр оказался на ВМТ. Для этого отметка на коленвале совмещается с проходящей через центры двух валов (коленчатого и распределительного) линии.

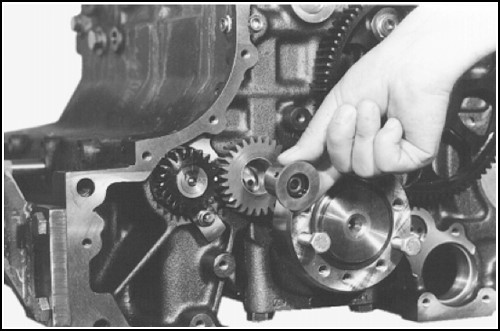

- На место ставится промежуточная шестерня. После установки на нее нажимают с легким усилием так, чтобы эта шестерня вошла в зацепление с шестерней коленвала.

- На противоположных зубьях шестерни делается отметка.

- По часовой поворачивается коленвал, величина поворота – 3 зуба.

- Затем делается поворот коленвала в противоположную сторону так, чтобы совпали расточки.

- Устанавливается коренная шейка и слегка поворачивается коленвал поочередно в противоположные стороны для того, чтобы удостовериться в достигнутой центровке коренных шеек.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Балансирный вал монтируется так, чтобы грузы были ориентированы уплотнителя масляного поддона.

- Болт регулировки вала вставляется в картер до конца. При этом требуется следить за совмещением расточек вала и картера.

- Упорная шайба устанавливается на место. Проводится отцентровка, ориентируясь на ось балансирного вала.

- После установки на место крепежного болта, он закручивается с усилием 29 Нм.

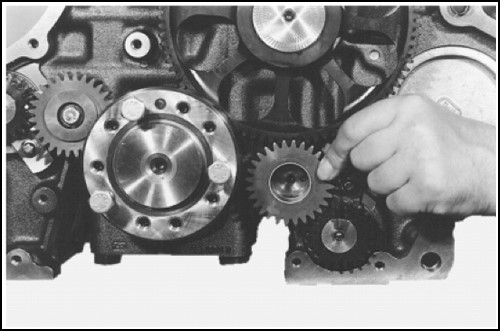

- При установке промежуточной шестерни необходимо следить за совмещением отверстий.

- Устанавливается коренная шейка.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Затем надо извлечь 2 болта для регулировки.

- Берут новые медные кольца для уплотнения и закрывают ими отверстия.

Ведущая шестерня, регулятор, рейка ТНВД

- Собирается ведущая шестерня и опорная шейка, затем они устанавливаются на место. Закручивают крепеж с усилием 21 Нм.

- Ставят на место рейку топливного насоса высокого давления, одновременно устанавливают направляющую втулку.

- На крепеж нанести средство для фиксации DW 71 и закрутить. Усилие должно составлять 10+2 Нм.

Крышка распределительных шестерен и фронтальная крышка

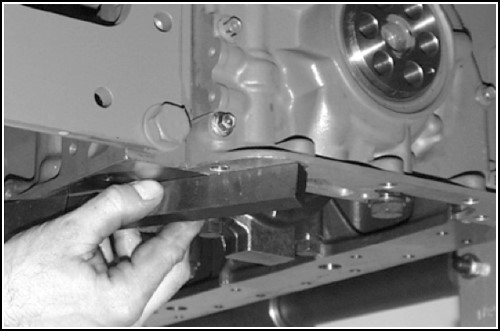

- В точках смазки, нанести на крышки распределительных шестерен средство для уплотнения DW 67.

- Крышка ставится на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания крепеж закручивается с усилием 21+2 Нм.

- На роторы во фронтальной крышке наносится немного масла. Уплотнитель фиксируется средством для фиксации DW 71.

- ДВС разворачивается на 180° так, чтобы уплотнитель масляного поддона смотрел вниз.

- Производится выравнивание ротора по отношению к коленвалу.

- Фронтальная крышка ставиться на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания закрутить крепеж с усилием 21+2 Нм.

Поршень и шатун

- В шатун вставляются вкладыши шатунного подшипника.

- Угол смещения замков поршневых колец должен составлять 90° - 120° между собой.

- Поршень вместе с шатуном устанавливается в БЦ так, чтобы значок, соответствующий маховику, смотрел на него.

- Необходимо надавить на шатун. Нажимать надо в сторону шатунной шейки. После этого ставиться крышка.

Крепеж закручивается в соответствии с требованиями:

Начальное усилие должно составлять - 30 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз ДВС 1012 на 30°, а ДВС 1013 на 60°.

- ДВС разворачивают на 180° и контролируется легкость перемещения шатунов.

Монтаж топливного насоса высокого давления

Провести замер хода рейки без ТНВД- Сначала для рейки ставится стопор.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Разворачивается стопор. Рукой установить рейку в точку остановки, используя стопор.

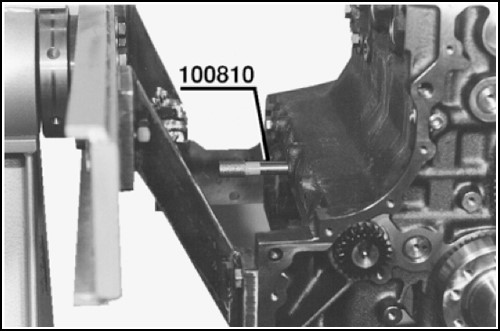

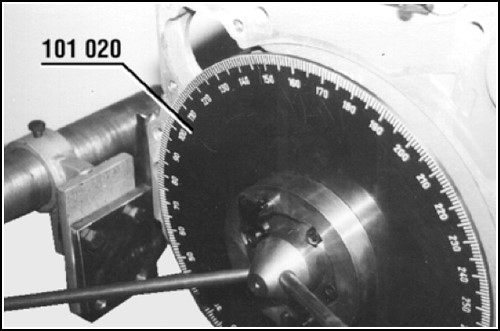

- Диск с нанесенной шкалой градусов ставится на фланец маховика, затем устанавливают стрелку.

- Рейка для замера устанавливается на верхней мертвой точки. Поворачивать коленвал необходимо в сторону вращения ДВС и вращать до тех пор, пока стрелка индикатора не достигнет верхней мертвой точки. Индикатор выставляется на 0.

- Далее коленвал поворачивается в противоположную сторону на 90°. Снова изменить направление вращения коленвала. Остановить вал нужно в 8 мм от верхней мертвой точки. Диск со шкалой выставляется на 0.

- Коленвал разворачивается на 90° в том направлении, в котором вращается ДВС. Изменить направление вращения коленвала и остановить вал нужно в 8 мм от верхней мертвой точки. Записать значение в градусах. Верхняя мертвая точка – это половина полученного значения.

- Разворачивается коленвал до отметки на диске, которая соответствует половине полученного значения.

- Перестать вращать коленвал. Немного открутить болты, диск установить на 0.

- На место ставятся роликовые толкатели.

-

Индикатор в приспособлении для проведения измерений выставляется на 0.

- ДВС 1012: индикатор 100 780, установочный размер – 115 мм;

- ДВС 1012: индикатор 100 860, размер – 126 мм;

- ДВС 1013: индикатор 100 840, размер – 150 мм.

- Коленвал разворачивается на 180° в направлении, противоположном вращению ДВС, после чего устанавливается соответствующий роликовый толкатель.

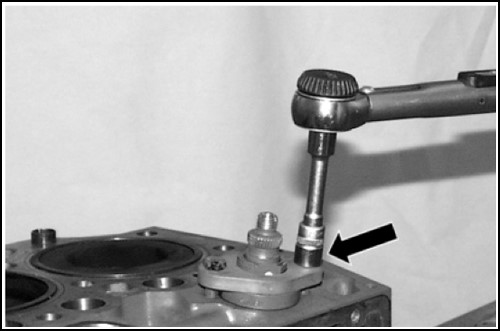

- Осторожно устанавливается приспособление и проводятся измерения.

- Приспособление поворачивается так, чтобы индикатор был за наружным кольцом. Стрелку на 0. Это положение предварительного хода – изменения в направлении вращений больше производиться не будут.

- Делают поворот коленвала в направлении вращения двигателя. Нужно добиться, чтобы индикатор показывал предварительный ход. Записывают угол подачи, тип распредвала и величину предварительного хода.

- Производится замер длины топливного насоса высокого давления.

- Приспособление для измерений вытаскивается и выбирается соответствующие компенсационные прокладки.

- Выбранную прокладку наложить на толкатель.

Повторить эти шаги для каждого топливного насос высокого давления.

Внимание! Очередность этапов работ по сборке топливного насоса высокого давления должны быть повторены для каждого насоса.

- Рычаг поворотного кулака топливного насоса высокого давления выставляется в среднее положение.

- На плоскость с предосторожностями ставится роликовый толкатель нужного цилиндра. Наносится немного масла в гнездо и на кольца уплотнения. После этого аккуратно в рейку топливного насоса высокого давления заводится рычаг поворотного кулака.

- Фланец ставится на место так, чтобы он был ориентирован на корпус топливного насоса высокого давления. На крепеж наносится немного масла, после чего он закручивается с усилием 5 Нм.

- После этого крепеж отворачивают на 60°.

- С помощью торцевого ключа аккуратно против часовой поворачивают топливный насос высокого давления пока не станет заметен упор.

- Опять закручивают крепеж на 60°. Делается это постепенно: затянуть с усилием 7 Нм, повторить − с 10 Нм и завершить – с 30 Нм. Начинают закручивать крепеж с наружного болта.

- После откручивания и удаления стопора разворачивают приспособление.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Далее производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Снимается стопор, стрелка и диск с нанесенной шкалой.

- Рейка должна оказывать одинаковое сопротивление, когда ее задвигают медленно. После того, как нажатие на рейку прекратилось, пружина должна вернуть ее в начальное положение.

- Измеряется ход рейки от крышки распределительных шестерен до той точки, где рейка остановилась. Это значение учитывают, если регулятор требуется поменять или отремонтировать.

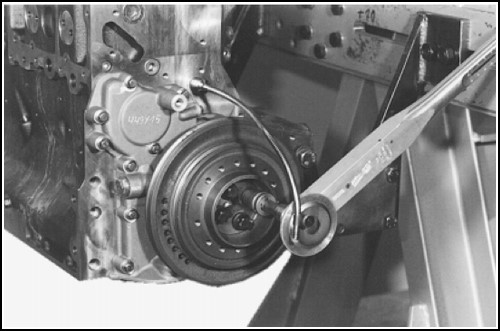

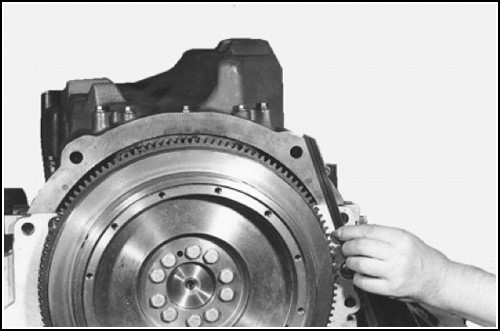

Маховик и шкив клиноременной передачи

- Поставить маховик на место, используя самодельный инструмент (оправку). Вручную закрутить крепеж.

-

Придерживая деталь, закрутить крепеж согласно требованиям:

Начальная протяжка должна производиться для крепежа с размерами:

- 35-45 мм с усилием от 20 до 30 Нм;

- 50-85 мм - от 30 до 40 Нм.

Первый угол дополнительной протяжки для крепежа всех размеров − 60º.

Второй угол дополнительной протяжки для крепежа с размерами:

- 30 мм – 30°;

- 35-85 мм) – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

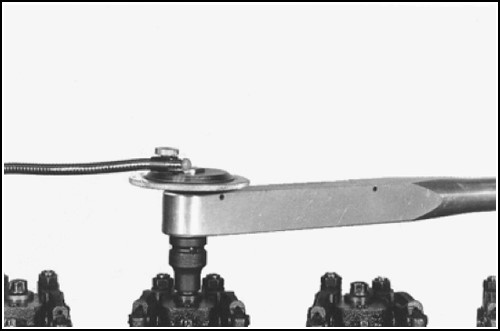

- Шкив клиноременной передачи ставится на место. Придерживая шкив, закручивается крепеж согласно требованиям:

Начальная протяжка должна производится с усилием от 40 до 50 Нм.

Первый угол дополнительной протяжки для крепежа с размерами:- 60 мм – 60°;

- 80 мм – 60°.

Второй угол дополнительной протяжки для крепежа размерами:

- 60 мм – 30°;

- 80 мм – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

Головка цилиндра

- Выбирается соответствующая прокладка для головки цилиндра, индикатор устанавливается на 0.

- Индикатор устанавливается на первом поршне в точках проведения измерений и измеряется, насколько поршень максимально выступает. Такие измерения провести на каждом поршне.

-

Точки, на которые требуется обратить внимание:

ДВС 1012 – 90 мм,

ДВС 1013 – 95 мм. - Нужная прокладка ГБЦ определяется после сравнения полученных максимальных значений с таблицей.

| Двигатель | Выступание поршня | Обозначение прокладки головки цилиндра |

|---|---|---|

| ДВС 1012 | 0,43 - < 0,64 мм 0,64 - < 0,74 мм 0,74 - 0,85 мм |

1 отверстие 2 отверстия 3 отверстия |

| ДВС 1013 | 0,28 - < 0,54 мм 0,54 - < 0,64 мм 0,64 - 0,75 мм |

1 отверстие 2 отверстия 3 отверстия |

- Прокладку ГБЦ устанавливается на очищенную от грязи и масла поверхность.

- Проводится монтаж головки, короткий крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Длинный крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Усилие для затяжки болтов М8 – 21 Нм.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 30 Нм;

- Повторно – 80 Нм;

- Угол протяжки – 90°.

- Проводится монтаж головки, крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 50 Нм;

- Повторно – 130 Нм;

- Угол протяжки – 90°.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Крепеж закручивается с усилием 21 Нм.

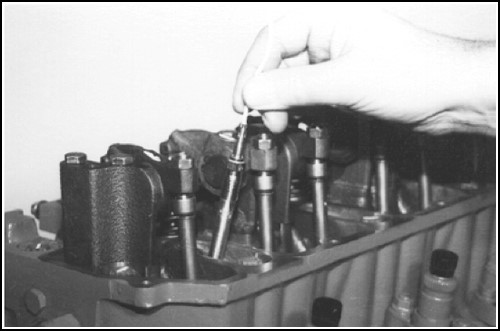

- Вставляются штифтовые свечи накаливания и закручиваются с усилием 20±2 Нм.

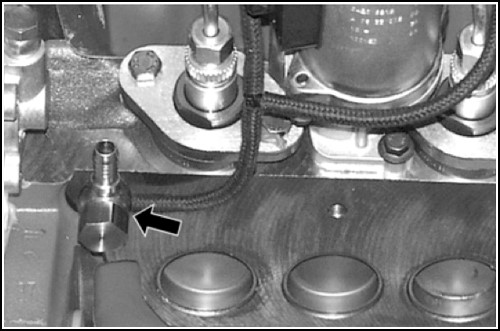

Электромагнитный выключатель, форсунки и топливопроводы высокого давления

- Для установки электромагнитного выключателя требуется нажать на рейку так, чтобы она встала в положение, где она останавливается. Удерживать рейку в этом положении. Установка производить с новым кольцом уплотнения, которое предварительно смазать.

- Крепеж закручивается с усилием 21 Нм.

- Форсунки ставятся после нанесения слоя смазки на новый уплотнитель.

- Затем устанавливаются прижимные скобы. Винт немного закручивают.

- Подсоединется топливопровод высокого давления. Всегда устанавливается новый, повторное использование и прогиб после подключения запрещены.

- Усилие для закручивания винта скоб составляет 16+5 Нм.

- Начальная протяжка накидных гаек - 5 Нм, вторая – 25+3,5 Нм.

- Устанавливается новый патрубок аварийного слива топлива через уплотнители. Повторное использование патрубка не допускается.

- После установки регулирующего клапана (обязательно должны стоять новые медные прокладки), с усилием 30 Нм клапан затягивают.

Впускной шланг, коллектор выпускной системы, крышка головки цилиндра, масляный радиатор

- Присоединяется впускной шланг, устанавливаются новые прокладки.

- Закручивается крепеж воздуховода системы наддува с усилием 1±+1 Нм.

- Присоединяется коллектор выпускной системы (прокладки ставят новые), на шпильки наносят пасту S1 N.S, крепеж закручивают с усилием 25±2,5 Нм.

- Устанавливается прокладка, затем крышку ГБЦ. Усилие затяжки крепежа − 9±1 Нм.

- Крепеж масляного радиатора (прокладки устанавливают новые) затягивается с усилием 21±2 Нм. Фиксаторы кабелей ставят, если они предусмотрены.

- Устанавливаются два резиновых патрубка. Крепеж затягивают с усилием 50±5 Нм.

- Патроны масляного и топливного фильтров закручиваются вручную после смазывания уплотнителя.

Насос охлаждающей жидкости, топливный насос

- Перед установкой уплотнительные кольца смазываются специальной смазкой AP25N. Вставка забивается в корпус термостата и помпы системы охлаждения.

- Затем вставляется круглый уплотнитель, предварительно нанеся на него смазку AP25N.

- Монтируется помпа системы охлаждения в сборе. По очереди закручивают крепеж с усилием 21±2 Нм.

- Температурный датчик закручивается с усилием 18±2 Нм.

- Монтируется топливный насос, затем устанавливается трубопроводы топлива с новыми прокладками.

Масляный поддон и маслозаборная труба

- После поворота ДВС на 180° устанавливается маслозаборная труба с держателем без затяжки крепежа.

- Сначала закручивается крепеж фланца овальной формы, затем держатель маслозаборной трубы. Усилие затяжки − 21±2 Нм.

- Часть прокладки, которая будет выступать, срезается. Стыки масляного поддона обрабатываются средством DW 47. На картер укладывается замененная прокладка.

- При монтаже масляного насоса обращают внимание на монтажные метки.

- Литой масляный поддон выравнивается по отношению к крышке распределительных шестерен.

-

Усилие для затяжки крепежа масляного поддона (затяжка производится по очереди):

- металлического − 21±2 Нм;

- литого − 29±2 Нм.

Разработано компанией Юнивеб

Разработано компанией Юнивеб