Ремонт узлов двигателей Deutz BFM 1012/1013. Часть 2

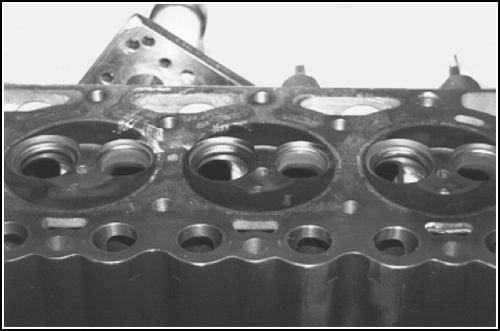

ГБЦ

-

После размещения ГБЦ на специальной крепежной плите приступают к его разборке.

-

Последовательно выкручивают заглушки, и если вкручены стержневые свечи накаливания, выкручивают свечи.

-

Для снятия двух клапанов, впускного и выпускного, вынимают зажимной конус, тарелку пружины, затем сами пружины и уплотнительную шайбу.

-

ГБЦ очищают от загрязнений и проводят визуальный осмотр для того, чтобы установить возможные дефекты.

При контрольном измерении допустимая величина износа зазора стержня:

- впускного клапана – не более 0,1 мм;

- выпускного клапана – не более 0,13 мм.

-

После визуального осмотра клапанов и его колец седла, производят измерения.

Параметр Впускной клапан Выпускной клапан BFM 1012 BFM 1013 BFM 1012 BFM 1013 Диаметр стержня клапана 7,98-0,015 мм 8,98-0,015 мм 7,96-0,015 мм 8,96-0,015 мм Толщина кромки клапана. Пределы износа 1,8 мм 2,1 мм 1,1 мм 1,8 мм Диаметр тарелки клапана 41,7±0,1 мм 48,0±0,1 мм 35,9±0,1 мм 42,0±0,1 мм Предел износа седел клапана по ширине 2,7 мм 2,8 мм 2,1 мм 2,2 мм -

Далее измеряется зазор между центром тарелки и уплотнительной поверхностью ГБЦ. Клапан может выступать в ГБЦ на глубину:

- ДВС 1012 - не более 1,4 мм;

- ДВС 1013 - не более 1,5 мм;

-

Измеряется длина ненапряженной пружины клапана:

- ДВС 1012 – 59±1,9 мм;

- ДВС 1013 – 64,7±1,3 мм n=2300;

- ДВС 1013 – 66,2 мм n=2600.

-

С помощью прибора для обработки седла клапана производится изменение параметров угла фаски и ширины седла.

Впуск Выпуск Угол фаски седла клапана 30° 30° Ширина седла клапана макс.

- ДВС 1012

- ДВС 1013

2,7 мм

2,8 мм

2,1 мм

2,2 ммВажно: После завершения операции по обработке повторно производится измерение зазора между центром тарелки и уплотнительной поверхностью ГБЦ.

-

Затем устанавливают на место уплотнительную шайбу и собирают ГБЦ, устанавливая все детали в обратной последовательности.

Важно: Стержни обоих клапанов необходимо смазать маслом. Обратить при смазке особое внимание на канавки для сухарей. Для установки клапанов надо совершить вращательное движение. При этом нужно слегка надавливать на них, чтобы вставить в направляющую стержня клапана.

Особенность ДВС 1012 состоит в том, что при установке клапанов надо ориентировать более узкие витки пружины на ГБЦ.

- С помощью монтажного рычага установить сухари., затем поставить заглушки. Усилие при затяжке должно составлять 10 + 5 Hm.

Распределительный вал

Проводят визуальный осмотр кулачков, коренных шеек и шестерни распредвала для определения изношенности деталей.

Стойка оси коромысел

Стойку разбирают, проводят визуальный осмотр для определения степени износа. По результатам осмотра заменяют изношенные детали, в том числе опорные шейки и регулировочный винт.

Проверяют возможность свободной подачи масла по масляному каналу. Последняя операция – сборка стойки с установкой стопорных колец.

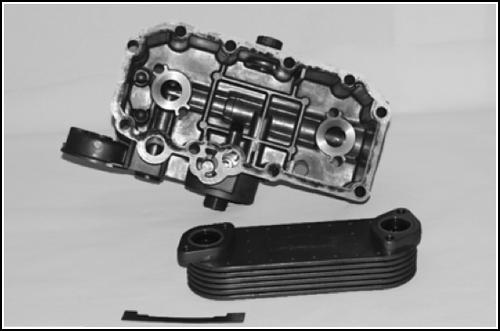

Масляный радиатор

ДВС BFM 1012-

Масляный радиатор извлекают из картера, проводят визуальный осмотр, чтобы определить подлежащие замене детали.

-

Укладывают новое уплотнение, которое имеет форму кольца.

-

Масляный радиатор устанавливают в картер, крепеж затягивают с усилием 20 Нм. Медные кольца меняют на новые.

Важно: Особенность ДВС BF4M заключается в необходимости установки фиксирующей пластины в корпус масляного радиатора.

ДВС BFM 1013-

Из масляного радиатора извлекается пробка, выкручивается крепеж, вынимается буртик.

-

Проводится визуальный осмотр, чтобы определить, какие детали подлежат замене.

-

Укладывают новое уплотнение в форме кольца.

-

Масляный радиатор устанавливают в картер, вставляют крепежные болты, крепеж затягивают сначала с усилием 80 Нм, полностью затягивают с усилием 160 Нм.

Важно: Уплотнение, которое предварительно немного смазывается маслом, укладывают таким образом, чтобы резьба была закрыта.

-

На резьбовую пробку одевается уплотнение, предварительно с нанесенным на него смазку AP25N.

-

Потом закручивают пробки с усилием 80 Нм.

-

У некоторых модификаций ДВС есть заслонка, которую требуется установить на место.

Топливный насос

-

После демонтажа натяжной планки проводят визуальный осмотр этой детали и топливного насоса для решения о необходимости замены.

-

Завершив осмотр, натяжную планку устанавливают, закручивая крепеж с усилием 22 ± 2 Нм.

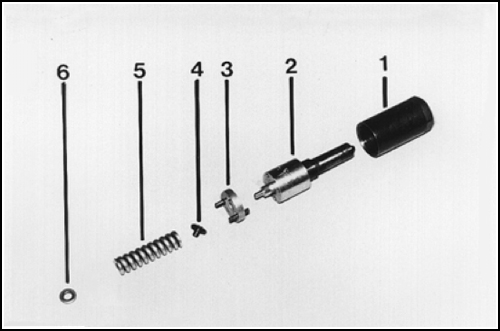

Форсунка

-

После откручивания накидной гайки форсунка последовательно, деталь за деталью, разбирается, начиная с накидной гайки и распылителя и заканчивая нажимной пружиной и компенсационной прокладкой. Обязательна промывка деталей в дизтопливе с последующей сушкой воздухом под давлением.

Важно: Запрещается производить отдельно замену иглы и распылителя из-за притертости этих деталей между собой, также нельзя прикасаться к игле пальцами. На вертикально установленный распылитель игла опускается под действием своего веса. Нельзя допускать резкого соскальзывания иглы вниз. Если это произошло, требуется повторная промывка форсунки в чистом дизтопливе или замена инжектора.

-

Производят осмотр посадочной поверхности проставки с целью определения изношенности. Проверяют наличие центровочных штифтов.

-

Устанавливают компенсационную прокладку.

Важно: Толщина прокладки определяет давление распыла.

-

В обратной последовательности устанавливают снятые детали. Буртик нажимного болта должен смотреть в сторону нажимной пружины. Штифты проставки вставляют в отверстия держателя распылителя.

-

Совместить центровочные отверстия распылителя со штифтами проставки, после чего установить распылитель на место.

Важно: Необходимо контролировать положение иглы в корпусе распылителя.

-

Установить накидную гайку и закрутить с усилием от 40 до 50 Нм.

Рейка топливного насоса высокого давления

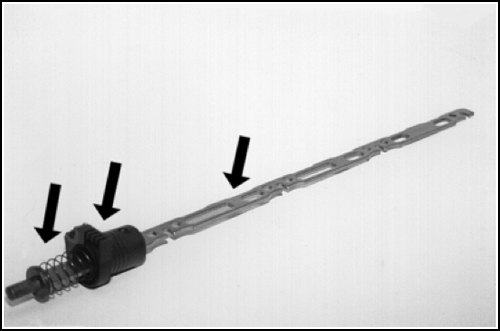

-

Проводят визуальный осмотр рейки для установления деталей, подлежащих замене.

-

Направляющую втулку высверливают сверлом и вынимают. Втулка и распорный штифт подлежат замене.

-

При сборке сначала устанавливают на место рейку ТНВД, затем новые штифт и втулку, в конце устанавливается нажимная пружина. Рейка ТНВД должна быть правильно ориентирована по отношению к втулке. При установке штифта надо контролировать перпендикулярное положение отверстия относительно втулки. После этого нажать распорный штифт до конца.

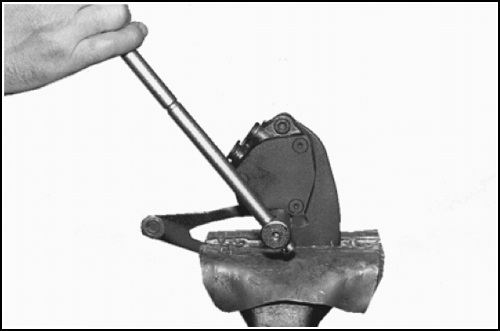

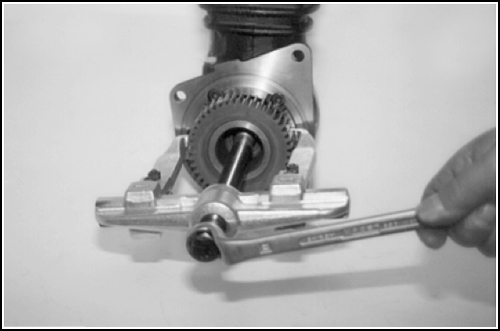

Воздушный компрессор

-

Демонтировать компрессор.

-

На шестерню установить специальный инструмент 170 630 и окрутить крепежную гайку.

-

С помощью съемника снять шестерню.

-

Провести визуальный осмотр снятой шестерни, чтобы выявить возможные дефекты на конусах шестерни и вала. Эти детали должны быть чистыми, смазка не должна туда попадать.

-

Вернуть шестерню на посадочное место и без усилия закрутить немного гайку.

-

Снова установить на шестерню инструмент 170 630, после чего закрутить гайку с усилием 200+50 Нм.

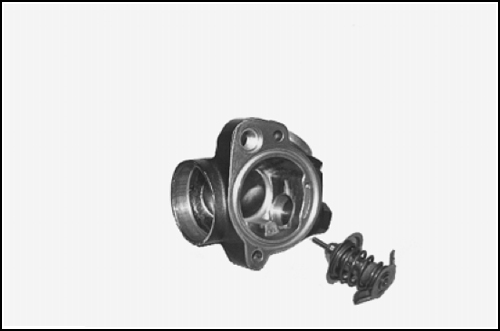

Термостат

-

Нажимают на термостат с помощью инструмента 170 090 так, чтобы он опустился вниз, после чего демонтируют.

-

Проводят визуальный осмотр, определяют дефектные детали и принимают решение о замене.

-

Устанавливают термостат в корпус. При установке крепежная скоба должна войти в канавку и защелкнуться.

Насос охлаждающей жидкости

-

Снимают шкив клиноременной передачи.

-

Проводят визуальный осмотр, чтобы найти возможные дефекты, и решают вопрос замены.

-

Устанавливают шкив обратно, закручивая крепеж с усилием 21 Нм.

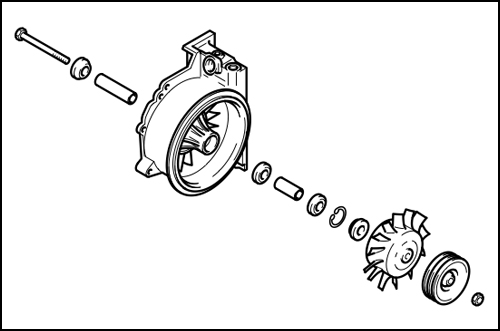

Вентилятор системы охлаждения

-

После демонтажа крышки с помощью специального инструмента для снятия 150 800 вытаскивают стопорное кольцо и вынимают нагнетательный клапан.

-

Проводят визуальный осмотр для определения износа деталей, дефектные заменяют.

-

Устанавливают на место нагнетательный клапан, затем стопорное кольцо.

-

Накидным ключом немного откручивают центральный болт и демонтируют ротор и шкив клиноременной передачи.

-

Используя инструмент 150 800 снимают шайбу.

-

Извлекают из корпуса детали втулка и два шарикоподшипника, осматривают на наличие дефектов.

-

Сначала ставят на место малый подшипник, для этого надавливают на внешнее кольцо до упора.

-

Затем устанавливают на место дистанционную втулку и большой подшипник, также надавливая на внешнее кольцо.

-

Для установки полого вала с болтом и шайбой устанавливают сначала стопорное кольцо, затем протягивают через втулку вал и ставят упор.

-

Ставят на место ротор и шкив клиноременной передачи, закручивают гайку с усилием 120 Нм. Гайку ставят новую. При завертывании надо придержать болт.

-

Заканчивают эту операцию установкой нового уплотнения и возвращением на место крышки, крепеж которой закручивают с усилием 9 Нм.

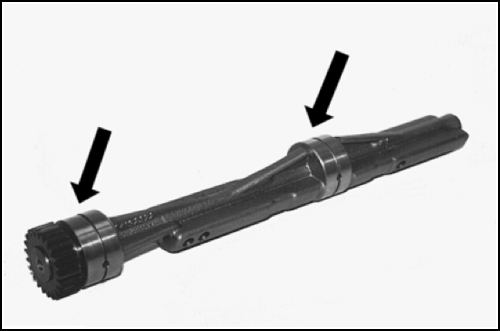

Балансирный вал

ДВС BFM 1012Проводят визуальный осмотр деталей с целью определения изношенности.

Привод гидронасоса

-

После снятия упорной шайбы проводят визуальный осмотр деталей на наличие дефектов. Дефектные детали заменяют на новые или ремонтируют.

-

Проводят замеры втулок в двух точках и двух плоскостях.

Внутренний диаметр - 60,0 + 0,054 мм;

Предел износа - 60,0 + 0,080 мм.Если допустимая величина износа превышена, производят замену деталей.

-

В соответствии с монтажной схемой втулки подшипника запрессовывают. Смазку втулок и вала производят моторным маслом.

Важно: Необходимо контролировать, чтобы у отверстий обоих валов был свободный проход.

-

После установки шайбы закручивается крепеж с усилием 8,5 ± 1,0 Нм и ставится новый уплотнитель круглой формы.

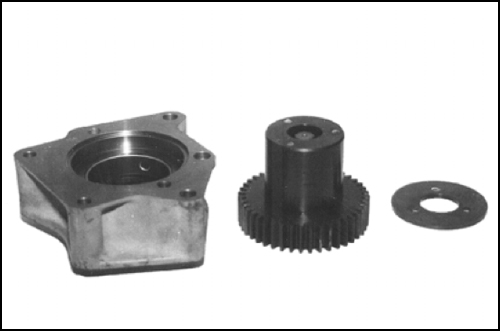

Гидронасос с крепежным фланцем

-

Освободить и вынуть шестерню, затем произвести визуальный осмотр деталей.

-

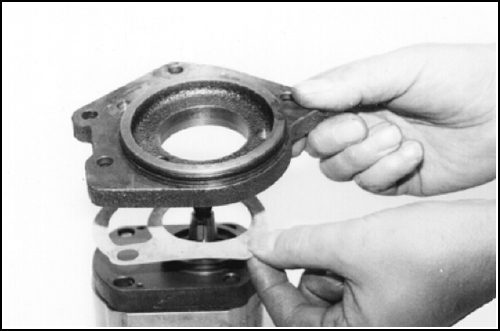

На фланец гидронасоса и его корпус одеть новые уплотнения, после чего установить фланец на гидронасос.

-

Вернуть на место шестерню. Крепеж закрутить с усилием 80 Нм.

Важно: Призматическая шпонка должна быть на месте.

Разработано компанией Юнивеб

Разработано компанией Юнивеб